伺服电机维修经验汇总(二)

此时C信号的过零点与电机电角度相位的-30度点对齐。

如果想直接和电机电角度的0度点对齐,可以考虑:

1.用3个阻值相等的电阻接成星型,然后将星型连接的3个电阻分别接入电机的UVW三相绕组引线;

2.以示波器观察电机U相输入与星型电阻的中点,就可以近似得到电机的U相反电势波形;

3.调整编码器转轴与电机轴的相对位置;

4.一边调整,一边观察编码器的C相信号由低到高的过零点和电机U相反电势波形由低到高的过零点,最终使2个过零点重合,锁定编码器与电机的相对位置关系,完成对齐。

由于普通正余弦编码器不具备一圈之内的相位信息,而Index信号也只能反映一圈内的一个点位,不具备直接的相位对齐潜力,因而在此也不作为讨论的话题。

如果可接入正余弦编码器的伺服驱动器能够为用户提供从C、D中获取的单圈绝对位置信息,则可以考虑:

1.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

2.利用伺服驱动器读取并显示从C、D信号中获取的单圈绝对位置信息;

3.调整旋变轴与电机轴的相对位置;

4.经过上述调整,使显示的绝对位置值充分接近根据电机的极对数折算出来的电机-30度电角度所应对应的绝对位置点,锁定编码器与电机的相对位置关系;

5.来回扭转电机轴,撒手后,若电机轴每次自由回复到平衡位置时,上述折算绝对位置点都能准确复现,则对齐有效。

此后可以在撤掉直流电源后,得到与前面基本相同的对齐验证效果:

1.用示波器观察正余弦编码器的C相信号和电机的UV线反电势波形;

2.转动电机轴,验证编码器的C相信号由低到高的过零点与电机的UV线反电势波形由低到高的过零点重合。

如果利用驱动器内部的EEPROM等非易失性存储器,也可以存储正余弦编码器随机安装在电机轴上后实测的相位,具体方法如下:

1.将正余弦随机安装在电机上,即固结编码器转轴与电机轴,以及编码器外壳与电机外壳;

2.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

3.用伺服驱动器读取由C、D信号解析出来的单圈绝对位置值,并存入驱动器内部记录电机电角度初始安装相位的EEPROM等非易失性存储器中;

4.对齐过程结束。

由于此时电机轴已定向于电角度相位的-30度方向,因此存入的驱动器内部EEPROM等非易失性存储器中的位置检测值就对应电机电角度的-30度相位。此后,驱动器将任意时刻由编码器解析出来的与电角度相关的单圈绝对位置值与这个存储值做差,并根据电机极对数进行必要的换算,再加上-30度,就可以得到该时刻的电机电角度相位。

这种对齐方式需要伺服驱动器的在国内和操作上予以支持和配合方能实现,而且由于记录电机电角度初始相位的EEPROM等非易失性存储器位于伺服驱动器中,因此一旦对齐后,电机就和驱动器事实上绑定了,如果需要更换电机、正余弦编码器、或者驱动器,都需要重新进行初始安装相位的对齐操作,并重新绑定电机和驱动器的配套关系。

旋转变压器的相位对齐方式

旋转变压器简称旋变,是由经过特殊电磁设计的高性能硅钢叠片和漆包线构成的,相比于采用光电技术的编码器而言,具有耐热,耐振。耐冲击,耐油污,甚至耐腐蚀等恶劣工作环境的适应能力,因而为武器系统等工况恶劣的应用广泛采用,一对极(单速)的旋变可以视作一种单圈绝对式反馈系统,应用也最为广泛,因而在此仅以单速旋变为讨论对象,多速旋变与伺服电机配套,个人认为其极对数最好采用电机极对数的约数,一便于电机度的对应和极对数分解。

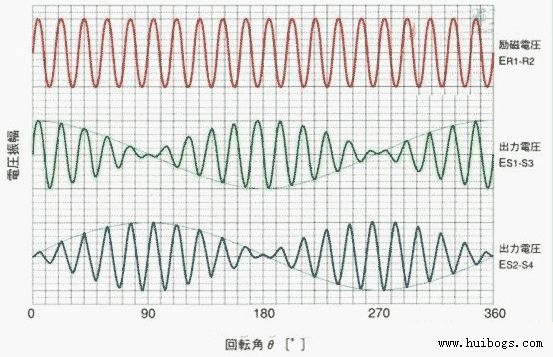

旋变的信号引线一般为6根,分为3组,分别对应一个激励线圈,和2个正交的感应线圈,激励线圈接受输入的正弦型激励信号,感应线圈依据旋变转定子的相互角位置关系,感应出来具有SIN和COS包络的检测信号。旋变SIN和COS输出信号是根据转定子之间的角度对激励正弦信号的调制结果,如果激励信号是sinωt,转定子之间的角度为θ,则SIN信号为sinωt×sinθ,则COS信号为sinωt×cosθ,根据SIN,COS信号和原始的激励信号,通过必要的检测电路,就可以获得较高分辨率的位置检测结果,目前商用旋变系统的检测分辨率可以达到每圈2的12次方,即4096,而科学研究和航空航天系统甚至可以达到2的20次方以上,不过体积和成本也都非常可观。

商用旋变与伺服电机电角度相位的对齐方法如下:

1.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出;

2.然后用示波器观察旋变的SIN线圈的信号引线输出;

3.依据操作的方便程度,调整电机轴上的旋变转子与电机轴的相对位置,或者旋变定子与电机外壳的相对位置;

4.一边调整,一边观察旋变SIN信号的包络,一直调整到信号包络的幅值完全归零,锁定旋变;

5.来回扭转电机轴,撒手后,若电机轴每次自由回复到平衡位置时,信号包络的幅值过零点都能准确复现,则对齐有效 。

撤掉直流电源,进行对齐验证:

1.用示波器观察旋变的SIN信号和电机的UV线反电势波形;

2.转动电机轴,验证旋变的SIN信号包络过零点与电机的UV线反电势波形由低到高的过零点重合。

这个验证方法,也可以用作对齐方法。

此时SIN信号包络的过零点与电机电角度相位的-30度点对齐。

如果想直接和电机电角度的0度点对齐,可以考虑:

1.用3个阻值相等的电阻接成星型,然后将星型连接的3个电阻分别接入电机的UVW三相绕组引线;

2.以示波器观察电机U相输入与星型电阻的中点,就可以近似得到电机的U相反电势波形;

3.依据操作的方便程度,调整编码器转轴与电机轴的相对位置,或者编码器外壳与电机外壳的相对位置;

4.一边调整,一边观察旋变的SIN信号包络的过零点和电机U相反电势波形由低到高的过零点,最终使这2个过零点重合,锁定编码器与电机的相对位置关系,完成对齐。

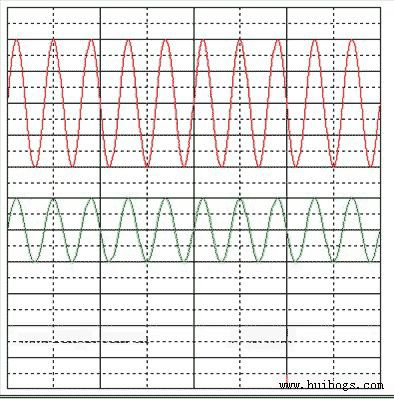

需要指出的是,在上述操作中需有效区分旋变的SIN包络信号中的正半周和负半周。由于SIN信号是以转定子之间的角度为θ的sinθ值对激励信号的调制结果,因而与sinθ的正半周对应的SIN信号包络中,被调制的激励信号与原始激励信号同相,而与sinθ的负半周对应的SIN信号包络中,被调制的激励信号与原始激励信号反相,据此可以区别判断旋变输出的SIN包络信号波形中的正半周和负半周,对齐时,需要取sinθ由负半周向正半周过渡点对应的SIN包络信号的过零点,如果取反了,或者未加准确判断的话,对齐后的电角度有可能错位180度,从而有可能造成速度外环进入正反馈。

如果可接入旋变的伺服驱动器能够为用户提供从旋变信号中获取的与电机电角度相关的绝对位置信息,则可以考虑:

1.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

2.利用伺服驱动器读取并显示从旋变信号中获取的与电机电角度相关的绝对位置信息;

3.依据操作的方便程度,调整旋变轴与电机轴的相对位置,或者旋变外壳与电机外壳的相对位置;

4.经过上述调整,使显示的绝对位置值充分接近根据电机的极对数折算出来的电机-30度电角度所应对应的绝对位置点,锁定编码器与电机的相对位置关系;

5.来回扭转电机轴,撒手后,若电机轴每次自由回复到平衡位置时,上述折算绝对位置点都能准确复现,则对齐有效。

此后可以在撤掉直流电源后,得到与前面基本相同的对齐验证效果:

1.用示波器观察旋变的SIN信号和电机的UV线反电势波形;

2.转动电机轴,验证旋变的SIN信号包络过零点与电机的UV线反电势波形由低到高的过零点重合。

如果利用驱动器内部的EEPROM等非易失性存储器,也可以存储旋变随机安装在电机轴上后实测的相位,具体方法如下:

1.将旋变随机安装在电机上,即固结旋变转轴与电机轴,以及旋变外壳与电机外壳;

2.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

3.用伺服驱动器读取由旋变解析出来的与电角度相关的绝对位置值,并存入驱动器内部记录电机电角度初始安装相位的EEPROM等非易失性存储器中;

4.对齐过程结束。

由于此时电机轴已定向于电角度相位的-30度方向,因此存入的驱动器内部EEPROM等非易失性存储器中的位置检测值就对应电机电角度的-30度相位。此后,驱动器将任意时刻由旋变解析出来的与电角度相关的绝对位置值与这个存储值做差,并根据电机极对数进行必要的换算,再加上-30度,就可以得到该时刻的电机电角度相位。

这种对齐方式需要伺服驱动器的在国内和操作上予以支持和配合方能实现,而且由于记录电机电角度初始相位的EEPROM等非易失性存储器位于伺服驱动器中,因此一旦对齐后,电机就和驱动器事实上绑定了,如果需要更换电机、旋变、或者驱动器,都需要重新进行初始安装相位的对齐操作,并重新绑定电机和驱动器的配套关系。

注意

1.以上讨论中,所谓对齐到电机电角度的-30度相位的提法,是以UV反电势波形滞后于U相30度的前提为条件。

2.以上讨论中,都以UV相通电,并参考UV线反电势波形为例,有些伺服系统的对齐方式可能会采用UW相通电并参考UW线反电势波形。

3.如果想直接对齐到电机电角度0度相位点,也可以将U相接入低压直流源的正极,将V相和W相并联后接入直流源的负端,此时电机轴的定向角相对于UV相串联通电的方式会偏移30度,以文中给出的相应对齐方法对齐后,原则上将对齐于电机电角度的0度相位,而不再有-30度的偏移量。这样做看似有好处,但是考虑电机绕组的参数不一致性,V相和W相并联后,分别流经V相和W相绕组的电流很可能并不一致,从而会影响电机轴定向角度的准确性。而在UV相通电时,U相和V相绕组为单纯的串联关系,因此流经U相和V相绕组的电流必然是一致的,电机轴定向角度的准确性不会受到绕组定向电流的影响。

4.不排除伺服厂商有意将初始相位错位对齐的可能性,尤其是在可以提供绝对位置数据的反馈系统中,初始相位的错位对齐将很容易被数据的偏置量补偿回来,以此种方式也许可以起到某种保护自己产品线的作用。只是这样一来,用户就更加无从知道伺服电机反馈元件的初始相位到底该对齐到哪儿了。用户自然也不愿意遇到这样的供应商。

对于直线电机而言,采用增量式直线编码器+UVW霍尔相位检测信号的方式可以借鉴上面的带UVW相位的增量式编码器的方式;

采用绝对式直线编码器反馈的直线电机,可以参考上述绝对式编码器的方式;

带C、D信号的直线编码器目前本人上位见过,而且长距离的感觉也很难实现,故在直线电机应用可以不考虑;

与旋变对应的直线感应式传感器为感应同步器,不过目前应用日少,而且其印刷“绕组”的物理节距(毫米级)往往小于直线电机的永磁体极距(几十毫米级),所以无法与旋变应用直接对应,如果一定要用,可参照“增量式直线编码器+UVW霍尔相位检测信号的方式”。

增量式编码器相对容易实现以单一仪器进行检测,毕竟其信号相对简单。

绝对式编码器就不那么容易,因为各家有各家的串行协议,比如海德汉的EnDAT,施曼/施克的Hyperface,BiSS,SSI等,除了SSI相对简单,其它都有一定的复杂度,而且互不兼容,虽然协议是对用户公开的,但每种协议都得做进检测仪器里。而对于日系伺服用的伪绝对式编码器,除了多摩川的编码器串行协议可以向用户公开,山洋的可以部分向用户公开外,其它的什么三菱、安川、松下等等都对用户保密,拿不到协议,也就没法用单一仪器进行检测了。

曾提及“对关于如何有效区分旋变的SIN包络信号中的正半周和负半周”,说明了旋变的SIN、COS包络信号中的正半周和负半周的波形特点,如下所示:

由此可见,正半周和负半周中,被调制后的激励信号的相位是有差别的,正半周中被调制后的激励信号与原始激励信号同相,而负半周中被调制后的激励信号与原始激励信号反,据此就可以在电机电机电角度初始相位对齐的过程有效区分SIN包络信号中的正半周和负半周,避免因无从判断而可能导致错位180度对齐的问题。

版权所有:北京慧博时代科技有限公司官方网站,转载请以链接形式标明本文地址

本文地址:http://www.huibogs.com/Technic/Motor/Motor1109216.html

上一篇:« 伺服电机维修经验汇总(一)

下一篇:西门子6RA28直流调速器维修故障分析 »

相关文章

- 伺服电机维修经验汇总(一) (2011-9-21 10:20:52)

- 脉冲编码器(码盘)结构及原理介绍 (2011-9-20 15:42:9)

- 光电编码器在电机控制中的应用 (2011-9-20 15:36:59)

- 增量型编码器与绝对型编码器的区分 (2011-9-20 15:31:15)

北京慧博技术维修中心

北京慧博技术维修中心